Организация конвейерного производства компьютеров

Борис Афонин,

директор компании INPPK

inppk@inppk.ru

Александр Космин,

инженер АСУТП компании INPPK

kosmin@inppk.ru

В последнее время спрос на персональные компьютеры в России держится на стабильно высоком уровне, так что для целого ряда отечественных производителей экономически оправданной становится организация конвейерной сборки вычислительной техники, что повышает качество готовых изделий и значительно снижает долю ручного труда в процессе сборки.

Мини-завод по производству компьютеров офисного применения включает в себя сборочный конвейер, участки тестирования и упаковки. На конвейере происходит механическая сборка компьютера. После этого с технологического диска на нем устанавливаются драйверы устройств и тестовая версия операционной системы. После сборки компьютеры проходят испытания в камере температурного контроля и упаковываются в автоматизированном режиме.

Простая линия сборки

Диапазон вариантов построения линий сборки достаточно велик. Пример самой простой линии — это линия, установленная на одном из заводов в Калуге и предназначенная для сборки компьютерных корпусов. Она представляет собой простой ленточный конвейер длиной 30 м. По обеим сторонам конвейера расположены рабочие места.

При такой организации технологического процесса возможны два варианта. Первый — при скорости конвейера 0,5-2,5 м/мин при сборке вполне допустимо его непрерывное движение; корпуса изделий постепенно продвигаются к концу конвейера, после чего поступают на выдачу. По второму варианту, при скорости конвейера выше 2,5 м/мин, он должен работать в пульсирующем режиме. Для этого либо у каждого рабочего места устанавливаются кнопочные посты технологического останова, либо конвейер автоматически включается и выключается через определенные промежутки времени.

В обоих случаях можно предусмотреть плавную регулировку скорости вариатором или частотным преобразователем.

Однако описанный способ построения сборочной линии не подходит для организации сборки компьютеров, так как не включает упаковку и складирование, а также тестирование компьютеров в автоматическом режиме. Кроме того, поскольку простейший способ построения линии не поддерживает автоматический режим выполнения операций, он не позволяет собирать статистические данные ни о самих собираемых изделиях, ни о состоянии оборудования линии в процессе работы.

Автоматизированная конвейерная сборка

Мини-заводы по выпуску компьютеров подразумевают не только сборку, но и тестирование компьютеров, их автоматическое складирование, упаковку, а также сбор данных о состоянии каждого компьютера и линии в целом с занесением этой информации в базу данных.

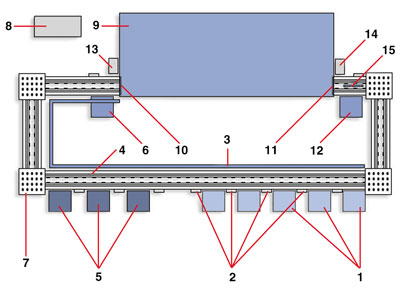

Как правило, мини-заводы строятся по замкнутой схеме (рис. 1).

|

| Рис. 1. Схема линии сборки компьютеров.

1, 2, 5 — рабочие места; 3 — заземление; 4 — роликовый конвейер; 6 — закладка программного обеспечения, загрузка в термокамеру; 7 — поворотный роликовый стол; 8 — шкаф управления; 9 — термокамера; 10 — загрузочное окно; 11 — разгрузочное окно; 12 — выгрузка из термокамеры, проверка результатов теста; 13, 14 — пульт управления; 15 — узел подготовки сжатого воздуха. |

Основа мини-завода — сборочный конвейер (4 на рис. 1), на котором происходит сборка системных блоков. Сборщики на рабочих местах (1, 2 и 5 на рис. 1) собирают компьютеры и по мере готовности продвигают системные блоки, лежащие на специальных палетах, по конвейеру.

Сборочный конвейер может быть устроен по-разному. Это может быть как простой неприводной роликовый конвейер, так и цепной конвейер либо ленточный (последний вариант нежелателен, поскольку при этом останов палеты на одном рабочем месте ведет к остановке всего конвейера). Для фиксации палет на каждом рабочем месте предусмотрен останов, устроенный таким образом, что в момент фиксации одной палеты не мешает продвижению других палет по линии. Готовые системные блоки после сборки поступают на рабочее место (6 на рис. 1), где в системный блок устанавливается программное обеспечение. Затем компьютер поступает в термокамеру (9 на рис. 1) для тестирования при повышенной температуре.

Термокамера-склад

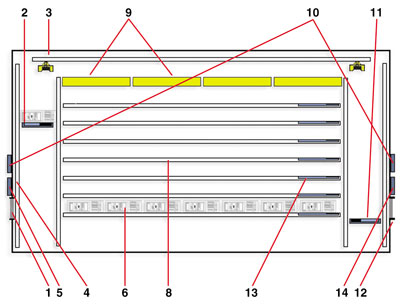

Термокамера представляет собой многоуровневый автоматический склад с двумя подъемниками (2 и 11 на рис. 2) на загрузке и выгрузке. Процессы загрузки и выгрузки полностью автоматизированы. Оператору достаточно только выбрать необходимый уровень на пульте управления (5, 10, 14 на рис. 2), после чего компьютер поступает в термокамеру. При такой схеме не требуется присутствие человека в термокамере, что, во-первых, обеспечивает необходимый уровень безопасности для людей (поскольку палеты, на которых расположены компьютеры, находятся на токосъемниках под напряжением) и, во-вторых, позволяет поддерживать стабильную температуру тестирования.

|

| Рис. 2. Схема термокамеры.

1, 12 — окно загрузки/выгрузки; 2, 11 — подъемник; 3 — привод; 4 — направляющие подъемника; 5, 10, 14 — пульт управления; 6 — тестируемые компьютеры; 8 — направляющие гравитационного склада; 9 — инфракрасные ТЭНы; 13 — стопор. |

Как показали исследования, для выявления 98% сбоев компьютеров достаточно провести тестирование в течение 24 ч при температуре 40 град. C. Для нагрева термокамеры, как правило, используется несколько инфракрасных ТЭНов (9 на рис. 2), установленных под потолком термокамеры. Применение именно инфракрасных ТЭНов дает значительную экономию электроэнергии, так как нагревается не воздух, а только оборудование. После окончания тестирования оператор на рабочем месте (14 на рис. 2) выгружает палету из термокамеры, проверяет прохождение тестов и, если нужно, принимает решение об отбраковке системного блока. После этого прошедшие тестирование компьютеры поступают на упаковку. Количество уровней в термокамере может быть различным и обычно варьируется в диапазоне от 7 до 10. Кроме того, существуют варианты склада, когда поддерживается несколько параллельных веток, обслуживаемых также двумя подъемниками (по принципу штабелера).

Склад может быть гравитационным и приводным. В первом случае уровни идут с небольшим наклоном, так что палеты продвигаются по складу по роликам под действием собственного веса. Достоинство такого склада — его простота. Основной же недостаток состоит в том, что при большой протяженности склада палета разгоняется по уровню и сильно ударяет в останов, что может не лучшим образом сказаться на работающих в этот момент жестких дисках. Кроме того, необходимо следить за состоянием самих остановов и периодически проводить их профилактику. С этим явлением можно бороться, добавляя промежуточные остановы и тормоза в конце склада и тем самым обеспечивая плавное торможение палеты.

При протяженности склада более 11 м предпочтителен вариант с цепными конвейерами на каждом уровне. Данное решение, несомненно, обходится дороже, но лишено недостатков гравитационного склада. В случае цепных конвейеров особое внимание необходимо уделять качеству изготовления цепи и токосъемников, так как применение дешевых материалов может негативно сказаться на работоспособности всего склада и привести к перебоям с подачей электроэнергии к компьютерам.

Зачастую заказчик берет на себя изготовление палет, но при этом не учитывает ряд важных требований. Так, применение некачественных материалов при изготовлении палет приводит через короткий промежуток времени к изменению формы самой палеты и, как следствие, к ее плохому контакту с токосъемником. Плохой контакт может быть также вызван тем, что токоведущие дорожки изготовлены с нарушением технологии, а несоблюдение допусков (размеры, плоскостность токоведущих дорожек и т. д.) влечет за собой сложности при движении палеты внутри термокамеры. Данных проблем можно легко избежать, если точно следовать технологии изготовления палет, оговоренной с поставщиком сборочной линии, или заказывать палеты вместе с поставкой линии.

Конфигурации линии

Закольцованность самой линии позволяет значительно сократить площади, требуемые для размещения мини-завода. Если задача минимизации производственных площадей не ставится, можно организовать конвейер на основе прямой линии сборки. В этом случае легко реализовать полностью автоматическое продвижение палет по участкам сборки. Закольцованная линия сборки применяется, например, на заводах компаний "Аквариус" и "Компьюлинк", а прямая линия — на заводе "Квант".

|

| Линия сборки компьютеров.

|

Отталкиваясь от базовой модели сборочного производства, линию легко дополнить и расширить. Например, можно установить дополнительную линию по упаковке готовых изделий, организовать автоматическую подачу комплектующих со склада и готовой продукции на склад, добавить дополнительные ветки сборки и т. д.

Управление линией

Для построения АСУ ТП сборки применяются контроллерные средства, предназначенные для автоматизации малых и средних объектов (локальные ПЛК, сетевые комплексы отечественного и импортного производства) и системы SCADA. АСУ ТП обеспечивает не только управление движением линии, но и постоянный мониторинг состояния оборудования, выдачу сообщений об аварийных ситуациях на дисплей оператора и защиту оборудования от аварийных ситуаций. АСУ ТП поддерживает ввод данных со сканера штрих-кода в базу данных, отслеживание точного времени пребывания каждого компьютера в термокамере, обеспечивает круглосуточный мониторинг температуры в термокамере, ведение записей обо всех аварийных ситуациях в журнале и представление архива аварийных ситуаций в удобной для оператора форме за любой период.

Каждому компьютеру присваивается уникальный код, который заносится в базу данных (вручную либо автоматически со сканера штрих-кода). Так как АСУ ТП позволяет отслеживать цикл изготовления каждого компьютера, при возникновении неисправностей можно установить причину сбоев: посмотреть, из-за какой операции или комплектующих произошла неисправность, выявить плохую партию комплектующих, найти слабое звено в сборке.

Как показывает опыт, линии после наладки работают стабильно и требуют лишь периодического планового обслуживания, которое может осуществляться силами заказчика, без остановки производства.

Преимущества конвейерного производства

Изготовление компьютеров на конвейерных сборочных линиях позволяет существенно уменьшить число возвратов компьютеров и сократить себестоимость сборки одного изделия. Производители компьютеров получают возможность сертифицировать свое производство на соответствие международным стандартам качества, что позволяет им привлечь крупных государственных заказчиков и быстро окупить капиталовложения. Однако организация автоматизированного конвейерного производства целесообразна в том случае, если производитель планирует существенные объемы производства.

Сборка на конвейерной линии вовсе не означает, что набор вариантов исполнения компьютеров будет ограничен. Каждый компьютер идет по конвейеру со своей технологической картой, что позволяет собирать системные блоки в достаточно большом ассортименте. За счет низкой себестоимости каждого системного блока, а также его высокой надежности компании, производящие компьютеры на подобных производствах, будут теснить мелких сборщиков.

Если считать, что средняя вместимость одного уровня склада составляет 18 компьютеров, то емкость однорядного склада с числом уровней, равным 7, составляет 126 компьютеров. Полное время загрузки/выгрузки в зависимости от уровня — в среднем от 40 до 100 с. Конвейер гибко настраивается: вместимость одного уровня, а также число уровней склада и скорость загрузки/выгрузки палет на склад легко изменить.

Ориентировочная стоимость подобной линии составляет от 75 тыс. долл. при средней производительности от 36 тыс. компьютеров в год.

И наконец, не может не радовать тот факт, что такие мини-заводы проектируются и изготавливаются отечественными предприятиями, способствуя росту в реальном секторе экономики в нашей стране.